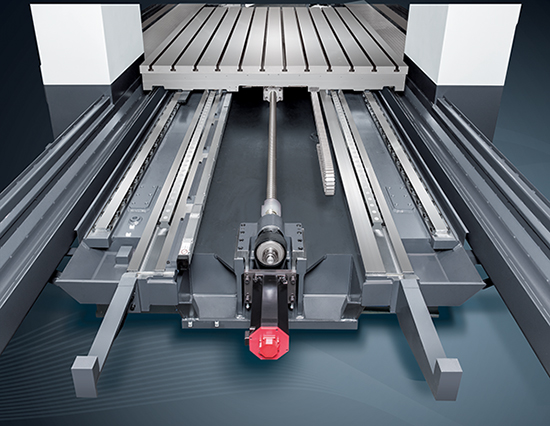

在数控机床领域,线轨作为加工中心的核心传动部件,其性能直接影响加工精度与设备寿命。然而,长期高负荷运行、润滑不足或切屑侵入等因素,易导致线轨磨损、精度下降甚至故障停机。接下来万向娱乐小编从用户实际需求出发,系统梳理线轨状态评估方法与更换标准,助力企业降低设备维护成本,提升生产效率。

一、线轨失效的典型表现

1. 加工精度异常

尺寸波动:工件关键尺寸(如孔径、位置度)出现周期性超差,且重复校准后仍无法稳定。

表面质量下降:加工表面出现振纹、波纹或粗糙度超标(如Ra值从0.8μm升至1.6μm以上)。

2. 运行状态异常

异响与振动:机床移动时发出金属摩擦声或“咔嗒”异响,空载状态下振动值超ISO 10816标准(如三轴振动RMS值>2.8mm/s)。

爬行与卡顿:低速进给时出现“走走停停”现象,手动移动把手有明显阻滞感。

3. 润滑与温度异常

润滑油变质:导轨油颜色发黑、粘稠度异常,或检测到金属磨粒含量超标(如铁含量>150ppm)。

局部过热:红外热成像仪显示滑块或导轨面温度>60℃(环境温度25℃时),且温差>20℃。

二、科学检测与评估方法

1. 精度检测

激光干涉仪校准:检测线轨的定位精度、重复定位精度及反向间隙,若误差超过机床出厂标准的30%(如反向间隙从0.005mm扩大至0.015mm),需重点关注。

球杆仪动态检测:通过圆度测试诊断三轴联动误差,若圆度偏差>0.02mm,可能存在线轨直线度或垂直度问题。

2. 结构检测

目视检查:观察导轨面是否有划痕、锈蚀或剥落,滑块密封条是否破损导致切屑侵入。

塞尺测量:检测滑块与导轨之间的间隙,若单边间隙>0.03mm,表明预紧力不足或磨损严重。

3. 专业仪器分析

振动频谱分析:采集主轴或工作台振动信号,若特定频率(如滚珠通过频率)振幅异常增大,可能提示滚珠或循环器损坏。

超声波探伤:检测导轨内部是否存在裂纹或隐性损伤(适用于铸铁材质导轨)。

三、更换决策标准

1. 安全红线

滑块滚道出现大面积剥落或卡死现象。

导轨面磨损深度>0.1mm(参考机床设计寿命标准)。

2. 经济性阈值

连续3次精度校准后,24小时内精度衰减率>15%。

维修成本(含备件、人工、停机损失)超过新线轨价格的50%。

3. 工艺升级需求

现有线轨无法满足新产品加工精度要求(如从IT7级提升至IT6级)。

需升级为高速线轨(如滚柱导轨)以提升加工效率。

四、预防性维护建议

日常保养:每日清理导轨防护罩内切屑,检查润滑油位与油质。

定期检测:每500工作小时使用激光干涉仪检测精度,每2000小时拆解滑块清洁滚道。

备件管理:储备同型号滑块与滚珠保持架,缩短维修停机时间。

在智能制造时代,加工中心线轨的状态直接关乎企业产能与产品质量。通过建立科学的检测体系与预防性维护机制,企业可将线轨使用寿命延长30%以上,避免因突发故障导致的订单延误。选择具备专业检测能力的服务商,或升级智能监测系统(如在线振动传感器),更是实现从“被动维修”到“主动预防”的关键一步。